Linyi Xiangying Wood Based Panel Machinery

Ligne de production MDF/HDF/Fabricant de machines pour panneaux à base de bois

Ligne de production MDF/HDF/Fabricant de machines pour panneaux à base de bois

Situé dans la ville de Linyi, province du Shandong, « la plus grande base de production de panneaux à base de bois d'Asie », LINYI XIANGYING MACHINERY MANUFACTURING CO.LTD (Linyi Xiangying Machinery Manufacturing Co., Ltd) est un fabricant agressif spécialisé dans la recherche, le développement, la fabrication et la commercialisation dans le domaine des machines à bois. Depuis sa création en 1992, Xiangying Machinery maintient les innovations et la perfection pour s'engager à produire des machines de la meilleure qualité. Nos principaux produits sont la ligne de production de panneaux de particules, la ligne de production de contreplaqué, la ligne de production de MDF, le produit de stratification de mélamine en ligne, etc. Sur la base de notre bonne qualité ainsi que de notre service parfait, notre champ d'activité s'étend considérablement à la fois au pays et dans plus de 20 pays tels que le Vietnam, la Malaisie, le Pakistan, le Bangladesh, la Russie, la Turquie, etc. Et ils sont tous très appréciés par nos clients. Choisissez les machines Xiangying, créez une valeur incommensurable.

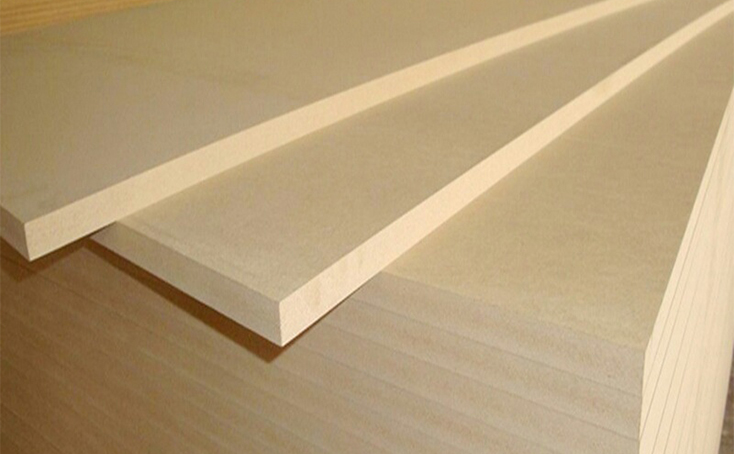

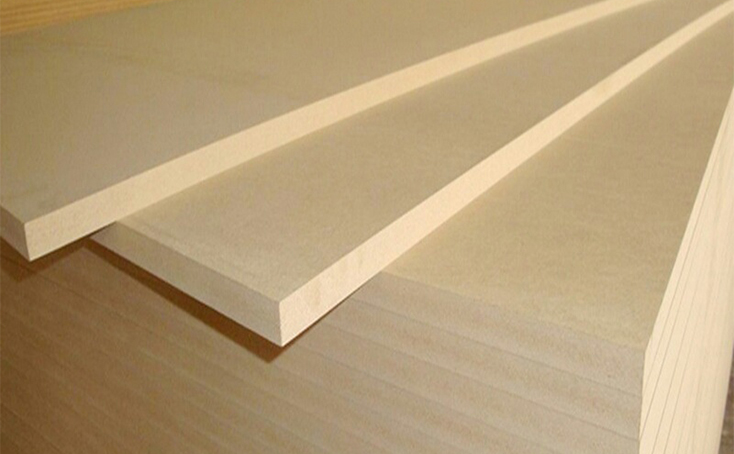

Le MDF/HDF est un excellent substitut au bois naturel, largement utilisé. Après ajout de résine urée-formaldéhyde ou d'autres adhésifs, des matériaux tels que le bois et d'autres fibres végétales permettent de former des panneaux de 450 à 880 kg/m³ sous presse à chaud. Ces panneaux se caractérisent par une surface lisse et compacte, une couche centrale uniforme et de bonnes performances de traitement du bois.

La ligne comprend la préparation des copeaux, la préparation des fibres, le mélange et l'application de la colle, la formation de tapis et le pressage à chaud, le refroidissement et le dimensionnement, le ponçage.

1.Section de préparation des copeaux

Le broyeur à tambour est un produit classique largement utilisé dans la production industrielle de papier, de MDF et de PB, etc. Les matières premières utilisées sont principalement des grumes de petit diamètre, des résidus d'exploitation tels que des branches et des brindilles, ainsi que des chutes de bois telles que des planches, des dalles, des noyaux et des chutes de placage, etc. Notre entreprise peut également fournir un ensemble complet d'équipements pour la section de préparation des copeaux. Le broyeur se compose principalement d'une base, d'un rotor à couteaux, de rouleaux d'alimentation supérieurs et inférieurs, d'un système hydraulique et d'un système de commande électrique.

2. Section de préparation des fibres

Les copeaux sont transportés vers la trémie supérieure du raffineur et acheminés vers le digesteur par vis sans fin pour être traités à la vapeur. Les copeaux traités à la vapeur sont intégrés aux fibres sous l'effet de la chaleur et d'un mécanisme. Le milieu de séchage est mélangé à la fibre humide en suspension grâce à un flux d'air haute pression, ce qui permet d'évacuer l'humidité de la fibre par le milieu de séchage pour obtenir de la fibre sèche. La fibre sèche tombe sur un convoyeur à bande via une vanne de décharge cyclonique, puis est transportée vers la trémie de fibres sèches pour y être stockée.

3. Système de dosage de colle

Processus d'application de colle avant séchage. La paraffine fondue et l'additif hydrofuge sont introduits dans le raffineur. La paraffine est mélangée uniformément aux fibres sous la force des plaques du raffineur. La colle est acheminée vers la ligne de soufflage de la vanne de décharge des fibres. Cette section peut être contrôlée par automate programmable ou par ordinateur.

4. Séchage

Après avoir été mélangées à la colle, les fibres sont transportées vers les conduits de séchage avec de la vapeur, puis acheminées vers le séparateur cyclonique par air chaud. L'eau contenue dans les fibres est ainsi évacuée par l'air chaud. Les fibres séchées et l'air sont séparés, puis transportés vers le silo.

5. Section de formage

Les tapis pelucheux sont pressés par la prépresse. Ils sont ensuite découpés à la longueur souhaitée par une scie longitudinale et transversale, puis transportés vers le chargeur via un convoyeur d'accélération, un convoyeur de stockage et un convoyeur d'extension. Une fois le chargement terminé, le chariot du chargeur alimente la bande transporteuse et les tapis dans la presse à chaud. Parallèlement, la tête de pelle située à l'avant de la bande transporteuse expulse les panneaux pressés.

6. Section prépresse

Lorsque le chariot arrive au terminal, les plaques sont déjà dans le déchargeur et les tapis arrivent à leur position initiale. Le chariot revient et la bande transporteuse avance. Les tapis sont relativement immobiles et restent sur le plateau de la presse lorsque la vitesse de la bande transporteuse est égale à la vitesse de retour du chariot.

7. Section de presse à chaud

La colle des tapis durcit sous l'effet de la température et de la pression de la presse à chaud, ce qui permet de former des panneaux d'une épaisseur et d'une intensité définies. Les panneaux bruts sont déposés sur un support par le déchargeur. Le convoyeur de sortie décharge les panneaux les uns après les autres vers la section suivante lorsque la cage descend.

8. Section de découpe

Après la presse à chaud, les panneaux sont acheminés vers la machine de découpe (1,2 x 2,4 m, 1,8 x 2,7 m, 1,8 x 3,7 m). Tous les modèles sont disponibles selon les exigences du client.

9. Section de refroidissement

Après refroidissement par air, les panneaux bruts sont transformés en panneaux découpés à l'aide de scies longitudinales et transversales. Ces panneaux sont ensuite poncés, triés, empilés et conditionnés pour le stockage.

10. Système de contrôle

Système de contrôle PLC entièrement automatique. Nous utilisons généralement des PLC SIMENS ou OMRON. Les contacteurs et interrupteurs sont de marque Schneider et d'autres marques de renommée mondiale.

11. Emballage