Linyi Xiangying Wood Based Panel Machinery

Линия по производству плит МДФ/ХДФ/Оборудование для завода по производству плит МДФ/ХДФ

Линия по производству плит МДФ/ХДФ/Оборудование для завода по производству плит МДФ/ХДФ

Расположенная в городе Линьи, провинция Шаньдун, «крупнейшая в Азии производственная база по производству древесных плит», компания LINYI XIANGYING MACHINERY MANUFACTURING CO.LTD (Linyi Xiangying Machinery Manufacturing Co., Ltd) является агрессивным производителем, специализирующимся на исследованиях, разработках, производстве и маркетинге в области деревообрабатывающих станков. С момента своего основания в 1992 году компания Xiangying Machinery сохраняет инновации и совершенство, чтобы посвятить себя производству оборудования самого высокого качества. Наша основная продукция - это линия по производству ДСП, линия по производству фанеры, линия по производству МДФ, онлайн-продукт для ламинирования меламином и т. д. Благодаря нашему высокому качеству, а также безупречному обслуживанию, сфера нашего бизнеса значительно расширяется как внутри страны, так и в более чем 20 странах, таких как Вьетнам, Малайзия, Пакистан, Бангладеш, Россия, Турция и т. д. И все они получили высокую оценку наших клиентов. Выберите оборудование Xiangying, создайте неизмеримую ценность.

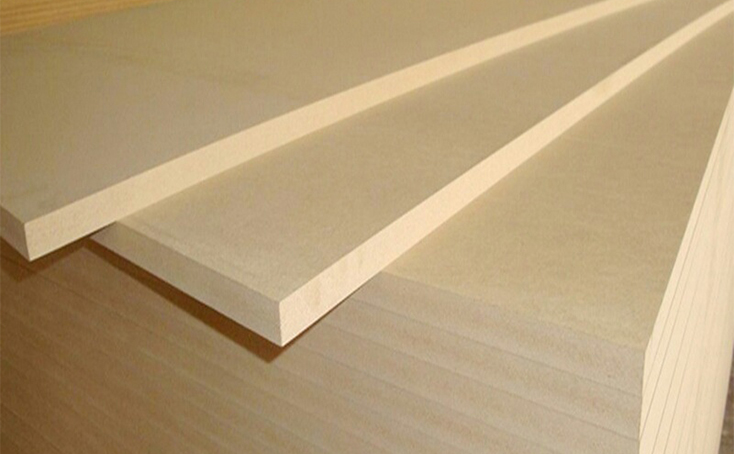

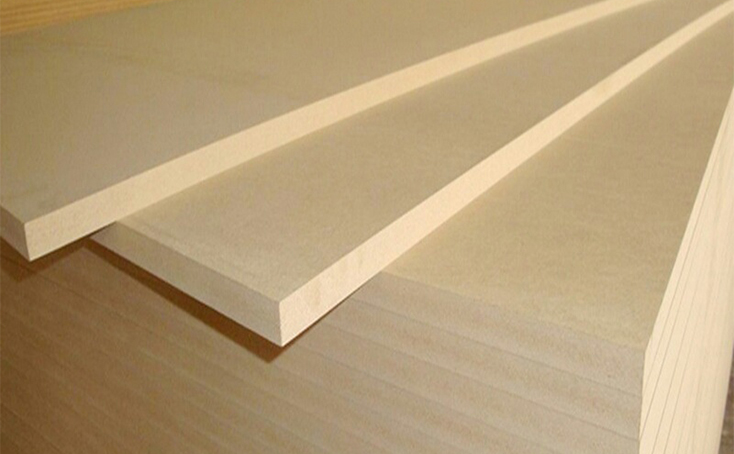

MDF/HDF является своего рода отличной заменой натуральной деревянной панели с широким применением. Такие материалы, как древесина и другие растительные волокна, после добавления подходящей мочевино-формальдегидной смолы или других клеев формируют панели 450-880 кг/м3 на горячем прессе. Панели характеризуются плотной и гладкой поверхностью, равномерным внутренним слоем и хорошими эксплуатационными характеристиками древесины.

Линия состоит из участков подготовки щепы, подготовки волокна, смешивания и нанесения клея, формования матов и горячего прессования, охлаждения и калибровки, шлифования.

1. Секция подготовки щепы

Барабанный рубильный станок — это наш традиционный продукт, широко используемый в промышленном производстве бумаги, МДФ и ДСП и т. д. Сырьем в основном являются бревна небольшого диаметра, отходы лесозаготовок, такие как ветки и сучья, а также отходы деревообработки, такие как доски, горбыли, сердцевины и отходы шпона и т. д. Наша компания также может поставлять полный комплект оборудования для секции подготовки щепы. Рубильный станок в основном состоит из основания машины, ножевого ротора, верхних и нижних подающих роликов, гидравлической системы и электрической системы управления.

2. Секция подготовки волокна

Щепа транспортируется в верхний бункер рафинера и принудительно подается в варочный котел шнековым питателем для пропаривания. Пропаренная щепа будет объединена в волокно под действием тепла и механизма. Смешивайте сушильную среду и влажное волокно, которое находится в состоянии суспензии, с помощью потока воздуха высокого давления и, таким образом, выпускайте влагу из волокна через сушильную среду, чтобы получить сухое волокно. Сухое волокно падает на ленточный конвейер через циклонный разгрузочный клапан, а затем транспортируется в бункер сухого волокна для хранения.

3. Система дозирования клея

Принят процесс нанесения клея перед сушкой. Подача расплавленного парафина и водонепроницаемой добавки в рафинер. Парафин равномерно смешивается с волокном под действием пластин рафинера. Клей транспортируется в линию выдува клапана выгрузки волокна. Эта секция может управляться ПЛК или компьютером.

4.Сушилка

Волокна после смешивания с клеем транспортируются в сушильные каналы вместе с паром и транспортируются в циклонный сепаратор горячим воздухом. Таким образом, вода из волокон выводится горячим воздухом. Высушенные волокна и воздух разделяются и затем транспортируются в силос.

5.Формовочная секция

Пушистые маты будут прессоваться под прессом. Прессованные маты разрезаются на определенную длину продольной и поперечной пилой, затем транспортируются к загрузчику, проходя через ускоряющий конвейер, накопительный конвейер и удлинительный конвейер. После завершения загрузки матов каретка в загрузчике подает конвейерную ленту и маты в горячий пресс, в то же время лопаточная головка на переднем конце конвейерной ленты выталкивает прессованную доску.

6.Секция предварительной печати

Когда каретка приходит на терминал, доски попадают в разгрузчик, и маты также поступают в нужное положение. Каретка возвращается, конвейерная лента поворачивается вперед. Маты находятся в относительно неподвижном состоянии и остаются на плите пресса, когда скорость конвейерной ленты такая же, как и скорость возврата каретки.

7. Секция горячего прессования

Клей в матах затвердевает благодаря температуре и давлению в горячем прессе, и, следовательно, доски с определенной интенсивностью и толщиной формируются. Грубые доски будут помещены на опору через разгрузчик. Выходной конвейер будет выгружать доски одну за другой в следующую секцию, когда клетка опустится.

8. Секция резки

После машины горячего прессования, доски для машины резки, 4x8 футов, 6x9 футов, 6x12 футов, все могут быть спроектированы в зависимости от требований заказчика.

9.Участок охлаждения

Необработанные доски после воздушного охлаждения превращаются в доски по размеру с помощью продольной и поперечной пилы. Затем доски по размеру шлифуются, сортируются, укладываются и упаковываются для хранения.

10. Система управления

Полностью автоматическая система управления ПЛК, обычно мы используем систему ПЛК SIMENS или OMRON, контакторы и переключатели используют Schneider и другие всемирно известные бренды.

11.Упаковка