Linyi Xiangying Wood Based Panel Machinery

Línea de producción de MDF/HDF/Fabricante de maquinaria para paneles a base de madera

Línea de producción de MDF/HDF/Fabricante de maquinaria para paneles a base de madera

Ubicado en la ciudad de Linyi, provincia de Shandong, "la base de producción de paneles de madera más grande de Asia", LINYI XIANGYING MACHINERY MANUFACTURING CO.LTD (Linyi Xiangying Machinery Manufacturing Co., Ltd) es un fabricante agresivo que se especializa en investigación, desarrollo, fabricación y comercialización en el campo de las máquinas para trabajar la madera. Desde su fundación en 1992, la maquinaria Xiangying mantiene innovaciones y perfección para comprometerse en la producción de maquinaria de la mejor calidad. Nuestros productos principales son la línea de producción de tableros de partículas, la línea de producción de madera contrachapada, la línea de producción de MDF, el producto laminado de melamina en línea, etc. Basándonos en nuestra buena calidad y en nuestro servicio perfecto, nuestro alcance comercial se expande ampliamente tanto en casa como en más de 20 países como Vietnam, Malasia, Pakistán, Bangladesh, Rusia, Turquía, etc. Y todos son bien elogiados por nuestros clientes. Elija la maquinaria Xiangying, cree un valor inconmensurable.

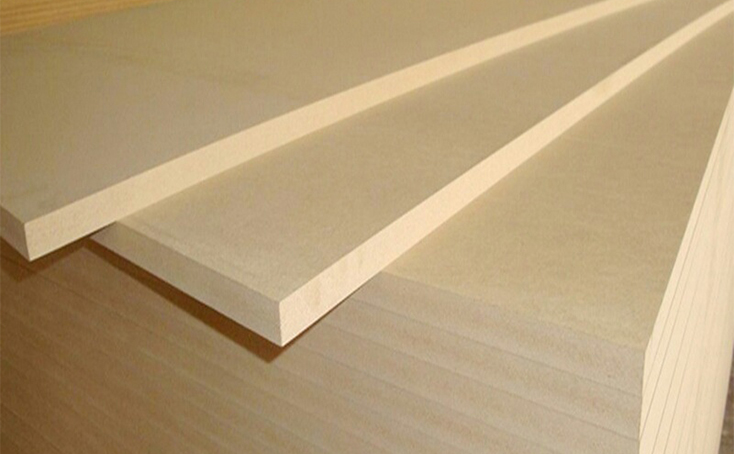

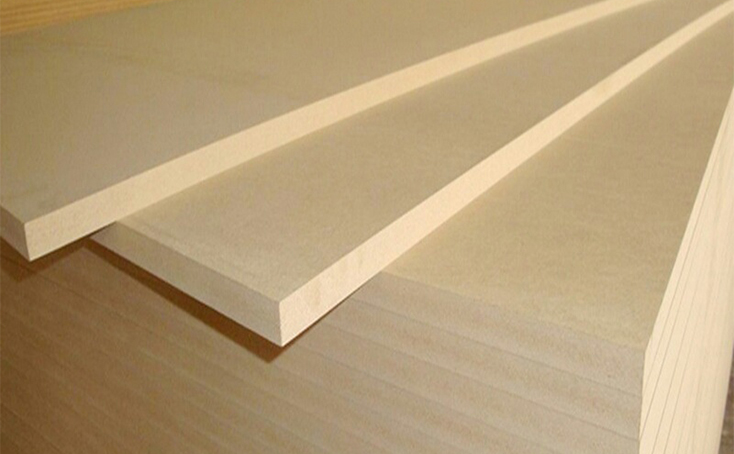

El MDF/HDF es un excelente sustituto de los paneles de madera natural con una amplia gama de aplicaciones. Materiales como la madera y otras fibras vegetales, tras añadir resina de urea-formaldehído u otros adhesivos adecuados, forman paneles de 450-880 kg/m³ en prensas en caliente. Los paneles se caracterizan por una superficie firme y lisa, una capa central uniforme y un buen rendimiento en el procesamiento de la madera.

La línea consta de preparación de viruta, preparación de fibra, mezcla y aplicación de pegamento, formación de estera y prensado en caliente, enfriamiento y dimensionamiento, lijado.

1. Sección de preparación de virutas

La astilladora de tambor es un producto convencional ampliamente utilizado en la producción industrial de papel, MDF y PB, entre otros. Las materias primas son principalmente troncos de diámetro pequeño, residuos de tala como ramas y ramitas, así como restos del procesamiento de la madera como tablones, losas, núcleos y desechos de chapa, entre otros. Nuestra empresa también puede suministrar un conjunto completo de equipos para la sección de preparación de virutas. La astilladora consta principalmente de la base de la máquina, el rotor de cuchillas, los rodillos de alimentación superior e inferior, el sistema hidráulico y el sistema de control eléctrico.

2. Sección de preparación de fibra

Las astillas se transportan al silo superior del refinador y se alimentan al digestor mediante un alimentador de tornillo sin fin para su vaporización. Las astillas vaporizadas se integran en la fibra mediante calor y un mecanismo. Se mezcla el medio de secado con la fibra húmeda en suspensión mediante un flujo de aire a alta presión, eliminando así la humedad de la fibra a través del medio de secado para obtener fibra seca. La fibra seca cae sobre una cinta transportadora a través de una válvula de descarga ciclónica y luego se transporta al silo para su almacenamiento.

3. Sistema de dosificación de pegamento

Se aplica el pegamento antes del secado. Se alimenta parafina fundida y aditivo impermeabilizante al refinador. La parafina se mezcla uniformemente con la fibra bajo la fuerza de las placas del refinador. El pegamento se transporta a la línea de soplado de la válvula de descarga de fibra. Esta sección puede controlarse mediante un PLC o una computadora.

4. Sección de secado

Tras mezclar las fibras con el pegamento, se transportan con vapor a los conductos de secado y, posteriormente, al separador ciclónico mediante aire caliente. De esta manera, el agua de las fibras se drena con aire caliente. Las fibras secas y el aire se separan y se transportan al silo.

5. Sección de conformado

Las esteras esponjosas se prensan mediante preprensa. Se cortan a la longitud deseada con sierras longitudinales y transversales, y luego se transportan al cargador a través de transportadores de aceleración, transportadores de almacenamiento y transportadores de extensión. Al finalizar la carga de las esteras, el carro del cargador alimenta la cinta transportadora y las esteras a la prensa caliente. Al mismo tiempo, el cabezal de la pala, ubicado en el extremo frontal de la cinta transportadora, empuja el tablero prensado.

6. Sección de preimpresión

Cuando el carro llega a la terminal, las placas ya han sido descargadas y las esteras también están en su posición. El carro regresa y la cinta transportadora avanza. Las esteras se mantienen relativamente quietas en el plato de la prensa cuando la velocidad de la cinta transportadora es igual a la velocidad de retorno del carro.

7. Sección de prensado en caliente

El pegamento de las esteras se cura gracias a la temperatura y la presión en la prensa, formando tableros con una intensidad y un grosor definidos. Los tableros en bruto se colocan sobre un soporte mediante un descargador. La cinta transportadora de salida descarga los tableros uno tras otro a la siguiente sección cuando la jaula baja.

8. Sección de corte

Tras la prensa en caliente, los tableros se envían a la máquina de corte. Pueden diseñarse en tamaños de 1,2 x 2,4 m, 1,8 x 2,7 m y 1,8 x 3,6 m, según las necesidades del cliente.

9. Sección de enfriamiento

Tras el enfriamiento por aire, las tablas brutas se cortan a medida mediante sierras longitudinales y transversales. Posteriormente, se lijan, clasifican, apilan y embalan para su almacenamiento.

10. Sistema de control

Sistema de control PLC totalmente automático. Normalmente utilizamos sistemas PLC SIMENS u OMRON. Los contactores e interruptores son de marcas Schneider y otras de renombre mundial.

11.Embalaje